Будет ли ржаветь ролик из нержавеющей стали после хромирования?

В современном промышленном производстве ролики широко используются во многих отраслях промышленности, таких как сталелитейная, бумажная, полиграфическая, резиновая и пластмассовая, в качестве основного оборудования для обработки, передачи и прокатки. Ролики из нержавеющей стали стали предпочтительным материалом во многих промышленных применениях благодаря своей коррозионной стойкости, стойкости к окислению и сильным механическим свойствам. Однако, хотя нержавеющая сталь имеет высокую коррозионную стойкость,ролики из нержавеющей сталиможет все еще ржаветь в некоторых особых условиях. Для дальнейшего повышения износостойкости, коррозионной стойкости и срока службы роликов многие промышленные ролики из нержавеющей стали хромируются. Хромовое покрытие, образованное на поверхности хромированных роликов из нержавеющей стали, может обеспечить более высокую коррозионную стойкость и твердость. Так будут ли ролики из нержавеющей стали ржаветь после хромирования?

В этой статье будут проанализированы принципы хромирования, химические свойства хрома, рабочая среда роликов из нержавеющей стали, распространенные типы коррозии и меры их защиты, а также всесторонне рассмотрен вопрос о том, будут ли ролики из нержавеющей стали ржаветь после хромирования, чтобы помочь читателям лучше понять коррозионную стойкость и ограничения хромированных роликов из нержавеющей стали.

Какова роль хромирования?

Хромирование — это процесс нанесения хромового металла на поверхность металла с помощью гальванического процесса для формирования тонкого и однородного слоя хрома. Атомная структура хрома обеспечивает высокую твердость, износостойкость и низкий коэффициент трения хромированного слоя. Поэтому хромирование часто используется для улучшения эксплуатационных характеристик металлических деталей. Еще одним важным преимуществом хромированного слоя является повышение коррозионной стойкости поверхности. Химические свойства хрома очень стабильны и обладают высокой стойкостью к окислению в атмосфере, кислотных и щелочных средах.

В процессе производства роликов из нержавеющей стали основной функцией хромирования является повышение коррозионной стойкости поверхности, улучшение износостойкости и продление срока службы. Особенно в промышленных условиях ролики часто подвергаются воздействию агрессивных сред, таких как высокая влажность, сильные кислоты или сильные щелочи. Добавление хромирования может эффективно защитить подложку из нержавеющей стали от эрозии под воздействием внешней среды.

Каковы химические свойства и коррозионная стойкость хрома?

Как химический элемент, хром обладает превосходной коррозионной стойкостью. Хром может быстро реагировать с кислородом воздуха, образуя тонкую и плотную пленку оксида хрома, которая может эффективно защищать основной металл от дальнейшего окисления и коррозии. Эта характеристика делает хром важным защитным барьером в покрытиях металлических поверхностей. Особенно на поверхности хромового покрытия пленка оксида хрома может дополнительно улучшить его коррозионную стойкость, позволяя хромовому покрытию сохранять стабильность в течение длительного времени в различных суровых условиях.

Хромированная поверхность из нержавеющей стали, помимо способности противостоять общему окислению и коррозии, может также в определенной степени предотвращать кислотную и щелочную эрозию. Таким образом, коррозионная стойкость хромированных роликов из нержавеющей стали значительно улучшена по сравнению с обычными роликами из нержавеющей стали без хромирования. Слой хромирования может эффективно изолировать контакт между внешней химической средой и матрицей из нержавеющей стали, тем самым увеличивая срок службы и стабильность ролика.

Будут ли ржаветь хромированные ролики из нержавеющей стали?

Хотя слой хромового покрытия обеспечивает надежную защиту, это не означает, что хромированные ролики из нержавеющей стали полностью невосприимчивы к коррозии. Чтобы ответить на вопрос "Будут ли хромированные ролики из нержавеющей стали ржаветь? дддххх, нам сначала нужно понять рабочую среду роликов из нержавеющей стали и основной механизм коррозии.

1. Влияние рабочей среды

Ролики из нержавеющей стали широко используются в различных промышленных средах, которые могут содержать влагу, кислотные газы, соляной туман и другие едкие химические среды. В таких суровых условиях, хотя сама нержавеющая сталь имеет определенную степень коррозионной стойкости, она все равно может корродировать при длительном воздействии такой среды. Особенно в условиях температуры, влажности и плохой циркуляции воздуха риск коррозии увеличится.

Для хромированных роликов из нержавеющей стали, хотя слой хрома может обеспечить надежную защиту, хромирование не идеально. Чрезмерная химическая эрозия, высокая температура и износ самого слоя хрома могут привести к разрушению покрытия, обнажив основной материал нержавеющей стали, вызывая ржавчину или коррозию.

2. Типы коррозии

Ролики из нержавеющей стали после хромирования могут подвергаться следующим видам коррозии:

● Питтинговая коррозия: Локальная химическая коррозия происходит на поверхности хромового покрытия, образуя небольшие отверстия или точки коррозии. Этот тип коррозии обычно возникает в местах, где на поверхности хромового покрытия есть трещины или дефекты. При попадании коррозионной среды в эти дефектные области защитная функция хромового слоя будет разрушена, что приведет к ржавлению основного материала.

● Щелевая коррозия: Если на поверхности хромированного ролика из нержавеющей стали есть щели или точки контакта, эти части часто становятся "hрассадником коррозии. Слой хрома не может покрыть эти области, что приводит к накоплению влаги и едких веществ, что в свою очередь вызывает коррозию.

● Коррозия от износа: При длительном трении и ударах хромовое покрытие может стираться, обнажая основной металл. Основной металл будет подвергаться коррозии при высокой температуре или в химически агрессивных средах, образуя пятна ржавчины.

● Гальваническая коррозия: Когда хромированные ролики из нержавеющей стали контактируют с другими металлами, особенно во влажной или коррозионной среде, может возникнуть гальваническая коррозия. Если хромовое покрытие повреждено, основной металл может стать жертвенным анодом для коррозии, что приведет к появлению ржавчины.

Поэтому, хотя хромированные ролики из нержавеющей стали обладают лучшей коррозионной стойкостью, чем нехромированные ролики, при определенных условиях ржавчина все равно может возникнуть.

Какие факторы влияют на ржавчину хромированных роликов из нержавеющей стали?

1. Качество хромированного слоя

Качество хромирования напрямую влияет на коррозионную стойкость ролика. Если толщина хромового слоя неравномерна, на поверхности есть трещины или поры, то легко можно привести к разрушению хромового слоя. Поверхность высококачественного хромирования гладкая и безупречная, что может эффективно блокировать проникновение внешних агрессивных сред. Однако низкокачественное хромирование склонно к отслаиванию, царапинам или растрескиванию во время использования, что снижает защитный эффект.

2. Условия использования

Условия использованияролики из нержавеющей сталиоказывают важное влияние на их коррозионную стойкость. Если ролик подвергается воздействию высокой влажности, высокой температуры, кислотных или щелочных сред в течение длительного времени, особенно в среде едких сред, таких как электролит или органический растворитель, защитный эффект слоя хромирования может быть значительно ослаблен. Особенно в экстремальных рабочих условиях слой хромирования может быть поврежден концентрацией напряжений, износом или химической реакцией, что приводит к ржавчине.

3. Техническое обслуживание и уход

Регулярная очистка и техническое обслуживание могут эффективно продлить срок службы хромированных роликов из нержавеющей стали. Длительное накопление осадка, масла или едких веществ на поверхности ролика может привести к локальному повреждению слоя хромированного покрытия. Поэтому поддержание чистоты поверхности ролика и своевременное удаление источника коррозии может снизить риск появления ржавчины.

Как предотвратить появление ржавчины на хромированных роликах из нержавеющей стали?

● Выбирайте высококачественное хромовое покрытие: убедитесь, что толщина хромового покрытия равномерна, а поверхность не имеет дефектов, чтобы максимально повысить его антикоррозионные свойства.

● Оптимизируйте рабочую среду: контролируйте рабочую температуру, влажность и концентрацию химических сред валика, а также старайтесь избегать использования валиков из нержавеющей стали в экстремальных условиях.

● Регулярный осмотр и техническое обслуживание: регулярно проверяйте поверхность роликов, особенно слой хромового покрытия, на наличие трещин, отслоений или других повреждений и своевременно ремонтируйте их.

● Разумный выбор материала: для некоторых особых условий можно выбрать более коррозионно-стойкие материалы, такие как высококоррозионно-стойкая легированная нержавеющая сталь, или выполнить более сложную обработку поверхности.

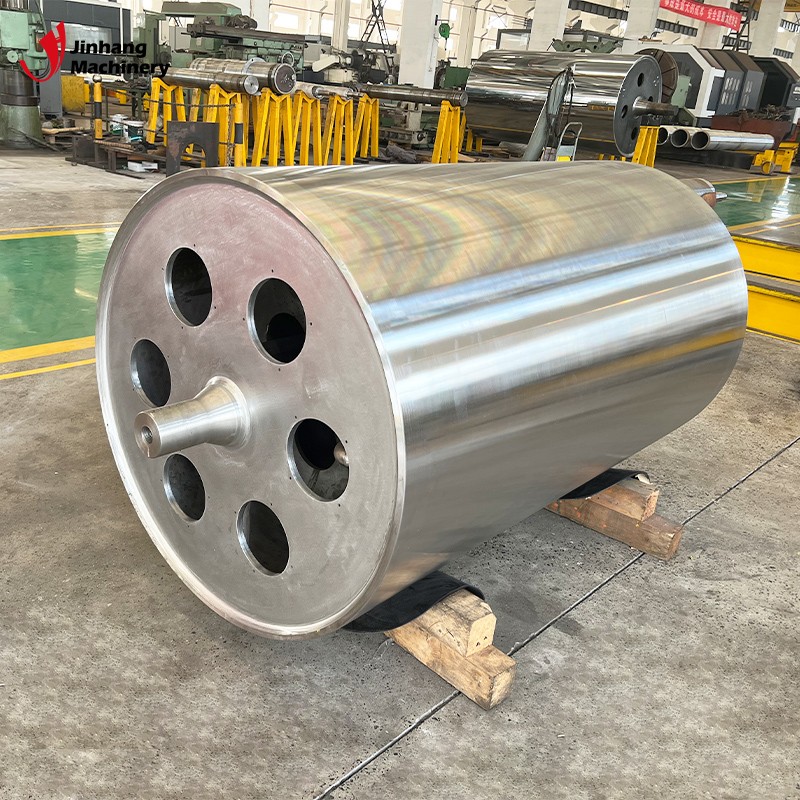

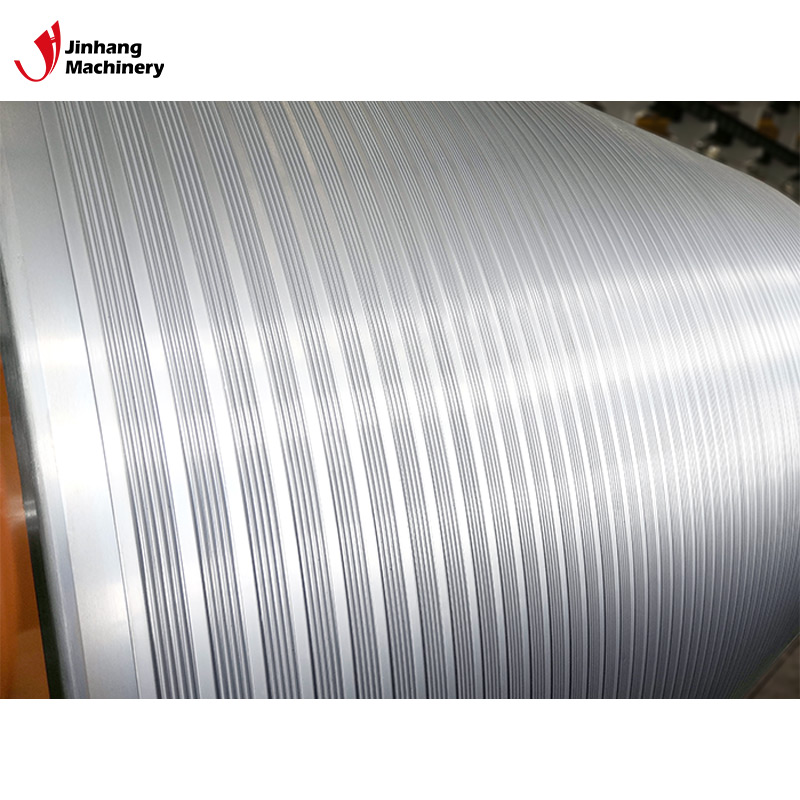

Высокоточные валки для различных промышленных применений – настраиваемые и доступные

ДжХ Машины производит высокоточные валки, которые предназначены для удовлетворения потребностей различных отраслей промышленности, включая горнодобывающую, металлургическую и упаковочную. Наша продукция включает в себя ряд специально разработанных валков, таких как нагревательные валки, охлаждающие валки и зеркально отполированные валки. Мы используем передовые производственные технологии и современное оборудование, чтобы гарантировать, что каждый валок изготовлен в соответствии с высочайшими стандартами прочности и производительности. Независимо от того, нужны ли вам оптовые заказы или индивидуальные конструкции, мы предлагаем конкурентоспособные цены, скидки и варианты оптовых закупок. Обратитесь за персонализированными расценками и специальными акциями уже сегодня.