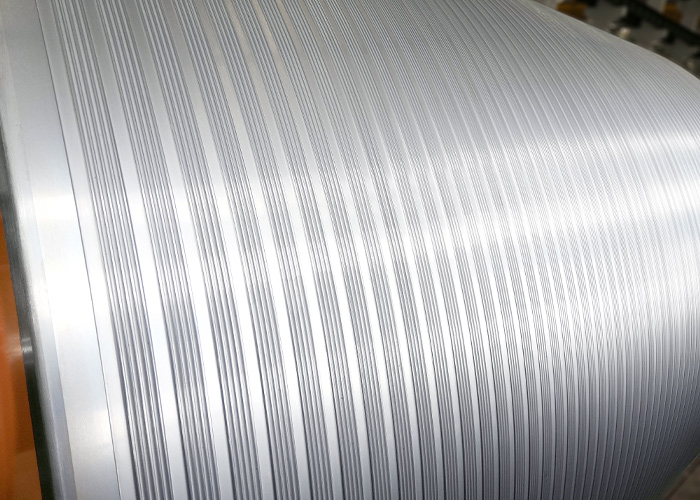

Охлаждающий ролик помогает упаковочным материалам сохранять свои механические свойства и характеристики внешнего вида за счет быстрого и равномерного охлаждения. Например, пластиковая пленка может избежать коробления или усадки, вызванных термическим напряжением под действием охлаждающего ролика, тем самым обеспечивая однородность толщины и плоскостность пленки.

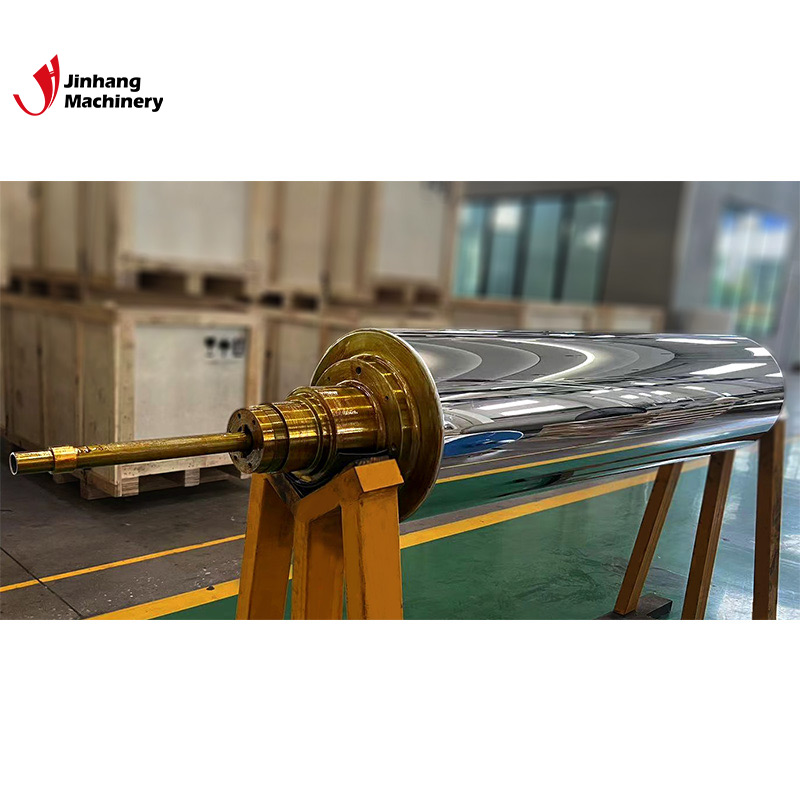

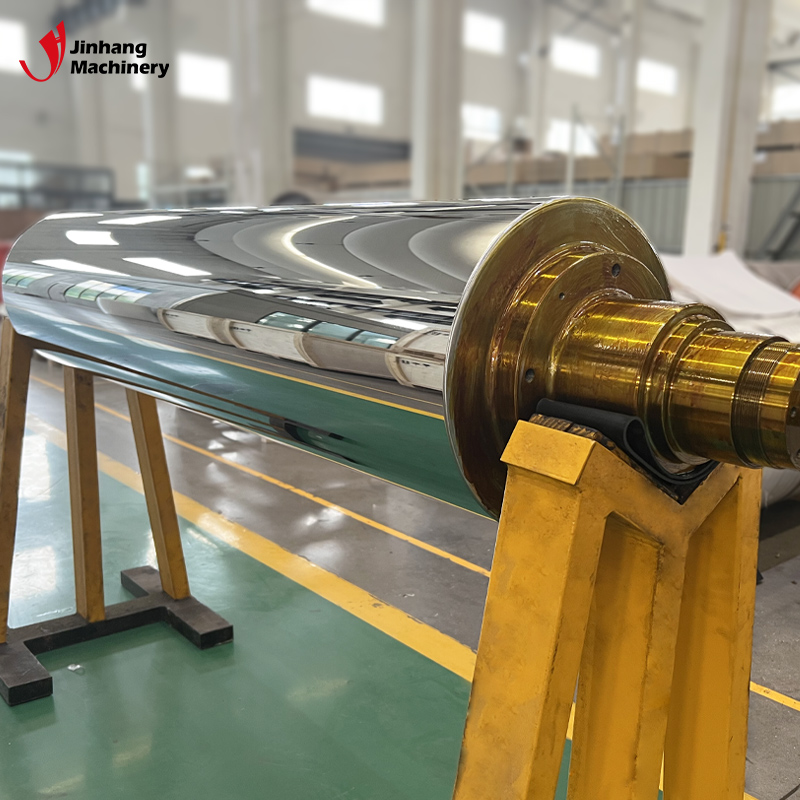

По сравнению с традиционными роликами, плоскостность и отделка поверхности зеркальных роликов значительно улучшены. Эта гладкая поверхность не только снижает коэффициент трения, но и значительно снижает возникновение повреждений поверхности во время работы.

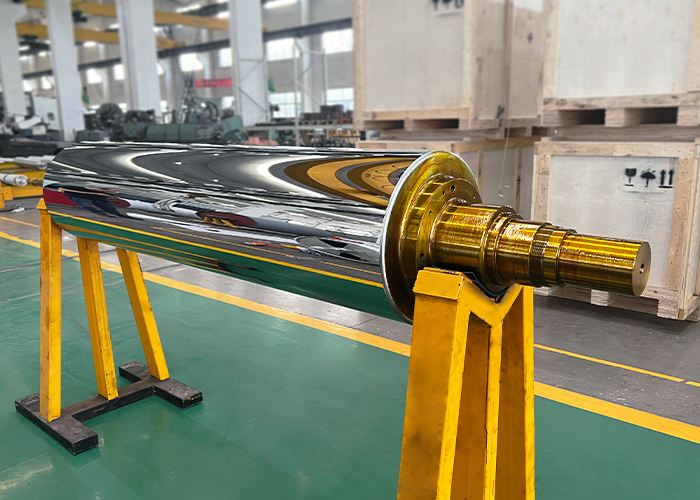

Сама по себе нержавеющая сталь имеет более высокую прочность на разрыв и ударную вязкость, но по сравнению с хромированным роликом твердость ролика из нержавеющей стали может быть немного ниже. Поэтому ролики из нержавеющей стали могут подвергаться определенному износу при длительной эксплуатации или при воздействии сильного давления.