Почему промышленные твердосплавные ролики такие дорогие?

Твердосплавные ролики, как ключевые компоненты в промышленном производстве, широко используются в металлообработке, прокатке, литье и других областях. Его превосходная износостойкость, высокая твердость и хорошая термическая стабильность делают твердосплавные ролики незаменимым и важным инструментом во многих промышленных процессах. Однако цена твердосплавных роликов обычно выше, чем у других типов роликов. Так почему же твердосплавные ролики такие дорогие?

В этой статье мы проанализируем с разных сторон причины высокой стоимости твердосплавных роликов, включая стоимость сырья, сложность производственного процесса, технические требования, области применения и другие факторы.

Стоимость материала твердосплавных роликов

Основными компонентами твердосплавных роликов являются металлы и соединения, такие как вольфрам, кобальт и углерод. Вольфрам, как один из основных видов сырья для карбида, обладает чрезвычайно высокой твердостью и износостойкостью, в то время как кобальт, как связующее вещество, играет роль в повышении прочности и термической стабильности сплава. Цены на вольфрам и кобальт сами по себе высоки, что значительно увеличивает себестоимость твердосплавных роликов.

1. Высокая стоимость вольфрама

Вольфрам (химический символ: W) — редкий металл с чрезвычайно высокой температурой плавления (около 3422 ℃) и твердостью. Он используется не только в роликах из цементированного карбида, но также широко используется в источниках электрического света, аэрокосмической промышленности, электронике и других областях. Поэтому высокий спрос на вольфрам и тесная цепочка поставок привели к большим колебаниям цен. Вольфрамовую руду трудно добывать, особенно ресурсы высокочистой вольфрамовой руды более редки, что ограничивает предложение вольфрама и толкает рыночную цену вольфрама вверх.

Поскольку в роликах из цементированного карбида обычно требуется вольфрам высокой чистоты, это напрямую влияет на стоимость конечного продукта. По мере роста цен на вольфрам растет и себестоимость производства роликов из цементированного карбида.

2. Колебания цен на кобальт

Кобальт (химический символ: Ко) — металл с хорошей прочностью и устойчивостью к высоким температурам. Он часто используется в качестве связующего в цементированном карбиде, особенно в сплавах вольфрама и кобальта. На цену кобальта также влияют такие факторы, как глобальная цепочка поставок, минеральные ресурсы и геополитика. Основным производителем кобальта является Демократическая Республика Конго. Геополитическая ситуация в регионе часто приводит к нестабильным поставкам кобальта, что заставляет его цену сильно колебаться.

Содержание кобальта в твердом сплаве обычно составляет от 5% до 30%. Различные требования к применению могут потребовать разного содержания кобальта. Цена кобальта напрямую влияет на стоимость производства твердосплавных роликов. Особенно, когда цена на кобальт растет, общая стоимость твердосплавных роликов также увеличивается.

3. Использование редких легирующих элементов

Помимо вольфрама и кобальта, для производства роликов из цементированного карбида иногда требуются другие редкие металлы или легирующие элементы, такие как ниобий (Кол-во), тантал (Та), молибден (Мо). Эти элементы обычно имеют более высокую цену и более низкие поставки, что также увеличивает стоимость сырья для роликов из цементированного карбида.

Промышленные твердосплавные ролики: сложность процесса производства

Процесс производства роликов из цементированного карбида чрезвычайно сложен и включает в себя множество звеньев, таких как порошковая металлургия, спекание и обработка. Эти процессы требовательны и деликатны и напрямую влияют на качество и цену конечного продукта.

1. Процесс порошковой металлургии

Производство роликов из цементированного карбида осуществляется методом порошковой металлургии, который включает в себя множество процессов, таких как точное смешивание, прессование и спекание металлических порошков. Процесс порошковой металлургии требует строгого контроля размера частиц, чистоты и однородности смешивания сырья, чтобы гарантировать, что производительность роликов из цементированного карбида соответствует требованиям.

● Контроль качества порошка сплава: В процессе производства роликов из цементированного карбида требования к качеству порошков сплава, таких как порошок вольфрама и порошок кобальта, чрезвычайно высоки. Их необходимо измельчать, просеивать, смешивать и предварительно обрабатывать с помощью высокоточного оборудования, чтобы обеспечить однородный размер частиц и постоянный состав порошка. Этот процесс имеет высокие технические требования и большие инвестиции в оборудование, что приводит к высоким производственным затратам.

● Точный контроль процесса спекания: Процесс спекания является ключевым звеном в производстве роликов из цементированного карбида. Незначительные изменения таких факторов, как температура, время и атмосфера, могут оказать огромное влияние на конечные характеристики сплава. Для получения хорошей плотности и твердости процесс спекания должен точно контролироваться и проводиться при высоких температурах, что увеличивает потребление энергии и производственные затраты.

2. Высокоточная обработка и контроль

Требования к точности размеров и качеству поверхности роликов из цементированного карбида чрезвычайно высоки и обычно требуют многократной прецизионной обработки и проверок для соответствия стандартам. Из-за высокой твердости цементированного карбида и серьезного износа инструментов во время обработки для обработки роликов из цементированного карбида требуются высокоточные станки с ЧПУ и шлифовальное оборудование.

● Инвестиции в технологическое оборудование: производство цементированныхтвердосплавные роликиОбычно требуется относительно дорогое оборудование, включая высокоточные станки с ЧПУ, шлифовальные станки, токарные станки и т. д. Стоимость приобретения, обслуживания и эксплуатации этого оборудования относительно высока.

● Точная проверка: проверка качества роликов из цементированного карбида также является утомительной и дорогостоящей задачей. Чтобы гарантировать производительность роликов из цементированного карбида в экстремальных рабочих условиях, таких как высокая нагрузка и высокая температура, необходимо провести ряд испытаний физических и механических свойств, таких как испытание на твердость, испытание на шероховатость поверхности, испытание на износостойкость и т. д. Для этих испытаний обычно требуется профессиональное испытательное оборудование и специалисты, что еще больше увеличивает производственные затраты.

Промышленные твердосплавные ролики: технические требования и инвестиции в НИОКР

Производительность роликов из цементированного карбида напрямую связана с уровнем НИОКР и техническими требованиями к материалам. Чтобы гарантировать, что ролики из цементированного карбида будут иметь превосходную производительность в условиях высокой скорости, высокой температуры и высокого давления, производители должны вкладывать много технических исследований и разработок для постоянного улучшения материалов сплавов и производственных процессов. Инвестиции в НИОКР требуют не только огромных средств, но и включают в себя зарплаты высококлассных техников и закупку экспериментального оборудования.

1. Исследования и разработки высокоэффективных сплавов

Твердосплавные ролики должны хорошо работать с точки зрения износостойкости, термической стабильности, ударопрочности и т. д., что предъявляет высокие требования к составу сплава. Чтобы соответствовать этим требованиям, многие производители продолжают исследовать новые компоненты сплава, например, улучшая стойкость к высоким температурам и коррозионную стойкость сплава путем добавления таких элементов, как молибден и ниобий. Такие научно-исследовательские и опытно-конструкторские работы требуют множества экспериментов и испытаний, а инвестиции средств и человеческих ресурсов огромны.

2. Постоянное совершенствование производственного процесса

Процесс производства твердосплавных роликов также постоянно совершенствуется и инновационен. Например, для повышения эффективности процесса спекания и однородности продукта многие производители внедрили передовую технологию высокотемпературного изостатического прессования (БЕДРО) и технологию плазменного спекания. Применение этих новых технологий улучшило эксплуатационные характеристики продукции, но также требует больших инвестиций в оборудование и накопления технологий.

Промышленные твердосплавные ролики: особые требования к области применения

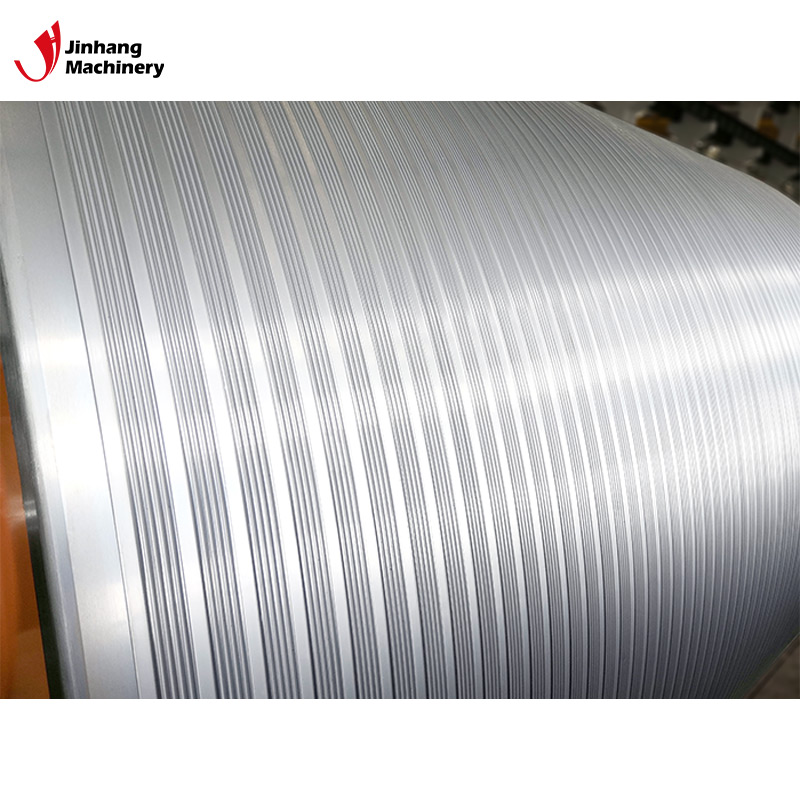

Твердосплавные ролики широко используются при прокатке и обработке металлов, таких как сталь, алюминий и медь. Особенно в некоторых высокопроизводительных процессах обработки металлов они должны обладать чрезвычайно высокой износостойкостью и стабильной производительностью. Эти особые требования к применению привели к дальнейшему росту цен на твердосплавные ролики.

1. Высоконагруженная, высокоскоростная обработка

Во многих промышленных применениях твердосплавные ролики должны выдерживать большое давление и высокоскоростную работу. Например, при прокатке стали твердосплавные ролики должны выдерживать огромное трение и высокие температуры в течение длительного времени, и эти рабочие условия предъявляют строгие требования к износостойкости и прочности роликов. Чтобы соответствовать этим высоким стандартам, производителям часто приходится выбирать более качественное сырье и более совершенные производственные процессы, что, несомненно, увеличит стоимость твердосплавных роликов.

2. Высокоточная обработка

В некоторых высокоточных процессах обработки металла требования к точности твердосплавных роликов чрезвычайно высоки. Например, в таких процессах, как холодная прокатка и чистовая прокатка, размерная точность и шероховатость поверхности твердосплавных роликов имеют решающее значение для качества готовой продукции. Чтобы соответствовать этим требованиям, производители должны вкладывать много средств в исследования и разработки технологий и процессов, чтобы обеспечить стабильную работу твердосплавных роликов в этих высокоточных процессах.

В ДжХ Машины мы специализируемся на производстве высокоточных валков для различных применений. Основанная в 2001 году, мы заслужили репутацию поставщика индивидуальных решений для таких отраслей, как металлургия и автомобильные испытания. Ассортимент нашей продукции включает хромированные валки, керамические анилоксовые валики и вольфрамово-карбидные валики, изготовленные с использованием передового оборудования. Свяжитесь с нами сегодня, чтобы узнать о наших оптовых вариантах, доступных ценах и ведущем в отрасли качестве.