Какова последовательность процесса хромирования роликов?

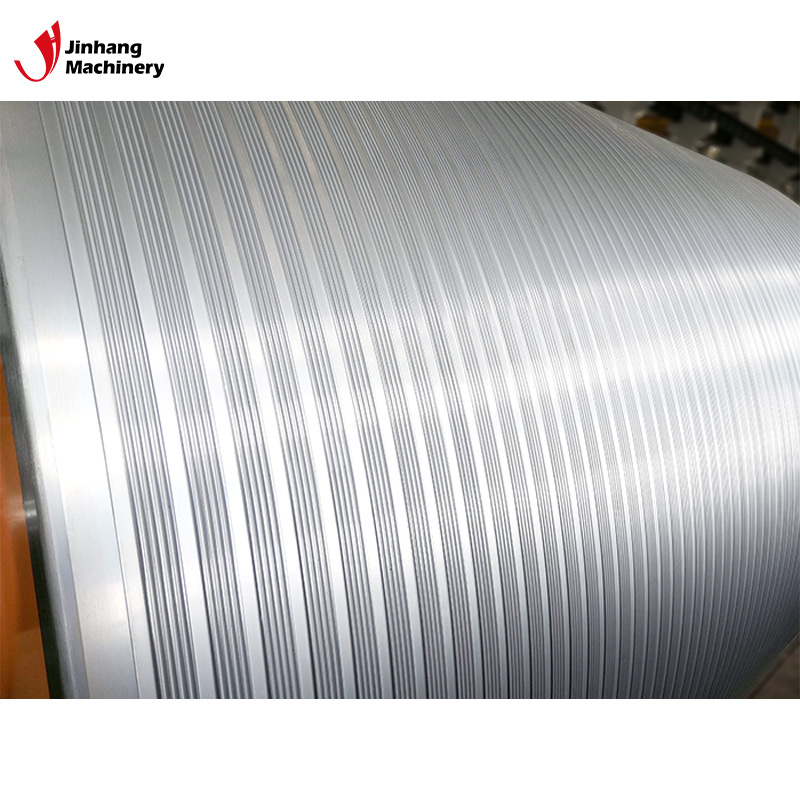

Хромированные роликиявляются типом роликового оборудования, широко используемого в различных областях промышленной обработки и производства. Его основная особенность заключается в том, что поверхность покрыта равномерным хромовым покрытием. Это хромовое покрытие обеспечивает ролику отличную коррозионную стойкость, износостойкость и гладкость, позволяя ему работать стабильно и в течение длительного времени в различных суровых промышленных условиях. Однако превосходные характеристики хромированных роликов не достигаются в одночасье, а зависят от набора точных и сложных технологических потоков. Каждый процесс должен строго контролироваться, чтобы гарантировать качество и производительность конечного продукта.

В этой статье подробно проанализирована последовательность процесса хромированных роликов. От подготовки сырья до окончательной проверки качества каждый шаг будет представлен подробно, чтобы помочь читателям лучше понять процесс производства этого основного промышленного компонента.

Какова последовательность процесса хромирования роликов?

Последовательность процесса хромирования роликов:

Подготовка сырья

Обработка корпуса ролика

1. Грубая обработка

2. Отделка

3. Термическая обработка

Предварительная обработка

1. Уборка

2. Маринование

3. Активация

Процесс гальванопокрытия

1. Подготовка гальванического оборудования

2. Приготовление раствора для хромирования

3. Управление процессом гальванопокрытия

4. Обработка после нанесения покрытия

Постобработка и контроль качества

1. Покрытие полировка

2. Обнаружение покрытия

3. Коррекция баланса

Упаковка и транспортировка

Подготовка сырья

Производствохромированные роликиначинается с выбора и подготовки сырья. Обычно материалом корпуса ролика является высококачественная сталь, например, углеродистая сталь или легированная сталь. Выбор высококачественной стали является основой для обеспечения прочности и долговечности корпуса ролика. При выборе сырья в основном учитываются следующие аспекты:

1. Химический состав стали:Содержание углерода, кремния, марганца, фосфора, серы и других элементов в стали напрямую влияет на твердость и износостойкость тела ролика.

2. Физические свойства стали:такие как прочность на растяжение, предел текучести и пластичность, которые определяют, сможет ли корпус ролика выдерживать огромные механические нагрузки во время эксплуатации.

3. Технологические свойства стали:включая обрабатываемость, свариваемость и т. д., чтобы гарантировать, что сталь может достичь требуемой формы и размера при последующей обработке.

На этапе подготовки сырья также осуществляется очистка поверхности стали, удаление окалины, масляных пятен и других загрязнений для обеспечения бесперебойного хода последующей обработки.

Обработка корпуса ролика

Обработка корпуса ролика является ключевым этапом в процессе производства хромированных роликов. Этот этап в основном включает в себя следующие процессы:

Грубая обработка

Грубая обработка — это процесс грубой обработки сырья в требуемую форму и размер тела ролика. С помощью токарной обработки, фрезерования, сверления и других процессов излишняя часть сырья удаляется, постепенно приближаясь к проектному размеру. Поверхность тела ролика после грубой обработки обычно шероховатая, но это создает основу для последующей тонкой обработки.

Тонкая обработка

Тонкая обработка заключается в дальнейшей корректировке размера и улучшении качества поверхности на основе грубой обработки. Тонкая обработка обычно использует высокоточные токарные и шлифовальные процессы, чтобы гарантировать, что размерная точность корпуса ролика соответствует требованиям конструкции, а качество поверхности достигает высокого стандарта. После тонкой обработки поверхность корпуса ролика становится очень гладкой, что готово для последующего процесса гальванопокрытия.

Термическая обработка

Для повышения твердости и износостойкости тела ролика его обычно подвергают термической обработке после чистовой обработки. Термическая обработка включает закалку, отпуск и другие процессы, которые позволяют значительно повысить прочность и твердость стали и улучшить ее механические свойства. Тело ролика после термической обработки необходимо откорректировать по размеру, чтобы исключить деформацию, которая может возникнуть в процессе термической обработки.

Предварительная обработка

Перед формальным процессом хромирования корпус ролика должен пройти ряд предварительных процессов обработки, чтобы гарантировать, что хромовое покрытие может быть прочно прикреплено к поверхности корпуса ролика. Этот этап включает в себя следующие шаги:

Уборка

Поверхность корпуса ролика должна быть тщательно очищена от жира, грязи и других загрязнений. Очистка обычно делится на два метода: химическая очистка и механическая очистка. Химическая очистка использует химические реагенты, такие как растворители, кислоты или щелочи, для удаления поверхностных загрязнений, в то время как механическая очистка удаляет поверхностные загрязнения путем чистки щеткой, пескоструйной обработки и т. д.

Маринование

Очищенный корпус ролика обычно необходимо протравить, чтобы удалить оксидную окалину и мельчайшие частицы с поверхности. Для травления часто используют раствор соляной или серной кислоты. После обработки поверхность корпуса ролика становится более активированной, что способствует адгезии покрытия.

Активация

После травления, для дальнейшего улучшения адгезии покрытия, корпус ролика обычно активируется. Активационная обработка заключается в обработке поверхности корпуса ролика активатором для образования на поверхности тончайшей оксидной пленки, которая усиливает силу сцепления слоя хромового покрытия.

Процесс гальванопокрытия

Гальванопокрытие является наиболее важным процессом в производствехромированные ролики. Процесс включает в себя контроль электрохимических реакций и точное соотношение компонентов гальванического раствора. Процесс гальванизации обычно включает в себя следующие этапы:

Подготовка гальванического оборудования

Процесс гальванопокрытия должен осуществляться в специальном гальваническом оборудовании, включая гальванические ванны, источники питания постоянного тока, катоды и аноды. В процессе хромирования корпус ролика выступает в качестве катода, раствор хромовой кислоты выступает в качестве электролита, а слой хрома осаждается на поверхности ролика посредством электрохимической реакции.

Приготовление раствора для хромирования

Подготовка раствора для хромирования является важнейшей частью процесса гальванопокрытия. Типичные компоненты раствора для хромирования включают хромовый ангидрид, серную кислоту и другие добавки. Концентрация, температура и значение рН раствора для хромирования должны строго контролироваться для обеспечения однородности и качества покрытия.

Управление процессом гальванопокрытия

В процессе гальванопокрытия корпус ролика осаждает слой хрома посредством постоянного тока в электролите. Плотность тока, температура и время являются ключевыми факторами, влияющими на толщину и качество покрытия. Слишком высокая или слишком низкая плотность тока приведет к неравномерному покрытию, в то время как контроль температуры и времени напрямую влияет на твердость и качество покрытия. Весь процесс гальванопокрытия обычно занимает несколько часов или даже дней, чтобы гарантировать, что покрытие достигнет требуемой толщины.

Обработка после нанесения покрытия

После завершения гальванизации корпус ролика должен быть подвергнут пост-покрытию, включая промывку, пассивацию и сушку. Промывка предназначена для удаления остатков гальванического раствора с поверхности корпуса ролика, обычно чистой или деионизированной водой. Пассивация может повысить коррозионную стойкость покрытия, а сушка предназначена для предотвращения окисления, вызванного остаточной влагой на поверхности ролика.

Последующая обработка и контроль качества

После процесса гальванопокрытия хромированный валик обычно нуждается в последующей обработке и проверке, чтобы убедиться, что продукт соответствует стандартам качества.

Покрытие полировка

Хотя поверхность гальванического ролика имеет определенный блеск, ее обычно полируют для достижения более высокой отделки и плоскостности. В процессе полировки используются абразивы и полировальные средства для тонкого шлифования поверхности покрытия с целью достижения зеркального эффекта.

Инспекция гальванопокрытия

Проверка покрытия является ключевым шагом для обеспечения качества хромированных роликов. Элементы проверки включают толщину покрытия, твердость, адгезию, отделку поверхности и т. д. Проверка толщины обычно выполняется с помощью толщиномера, проверка твердости — с помощью микротвердомера, а проверка адгезии оценивается с помощью теста на поперечный надрез или теста на отслаивание.

Коррекция баланса

В некоторых приложениях корпус ролика также должен быть сбалансирован, чтобы гарантировать, что он не вибрирует при вращении на высокой скорости. Этот процесс обычно выполняется с помощью динамической балансировочной машины, которая регулирует распределение массы корпуса ролика для достижения сбалансированного состояния.

Упаковка и транспортировка

После всех процессов хромированный ролик наконец попадает на стадию упаковки и транспортировки. Процесс упаковки требует адекватной защиты корпуса ролика, обычно с использованием антикоррозионной бумаги, пластиковой пленки и деревянной коробки для упаковки, чтобы предотвратить коррозию, царапины и столкновения во время транспортировки.

Краткое содержание

Процесс производства хромированных роликов — это сложный и замысловатый технический проект, включающий множество звеньев и процессов. Каждый процесс имеет решающее значение и должен подвергаться строгому контролю качества и точной эксплуатации для обеспечения качества и производительности конечного продукта. От подготовки сырья, обработки корпуса ролика, предварительной обработки, процесса гальванизации до последующей обработки и проверки качества — каждый шаг закладывает основу для конечного высококачественного хромированного ролика.

Правильное понимание последовательности процессахромированные роликиНе только помогает повысить эффективность производства и качество продукции, но и в полной мере раскрывает эксплуатационные преимущества хромированных роликов во время использования. Строго следуя этим технологическим процессам, производители могут производить хромированные ролики с превосходной производительностью и длительным сроком службы, чтобы удовлетворить потребности различных отраслей и сфер применения.