Сколько слоев хрома необходимо для промышленных хромированных валиков?

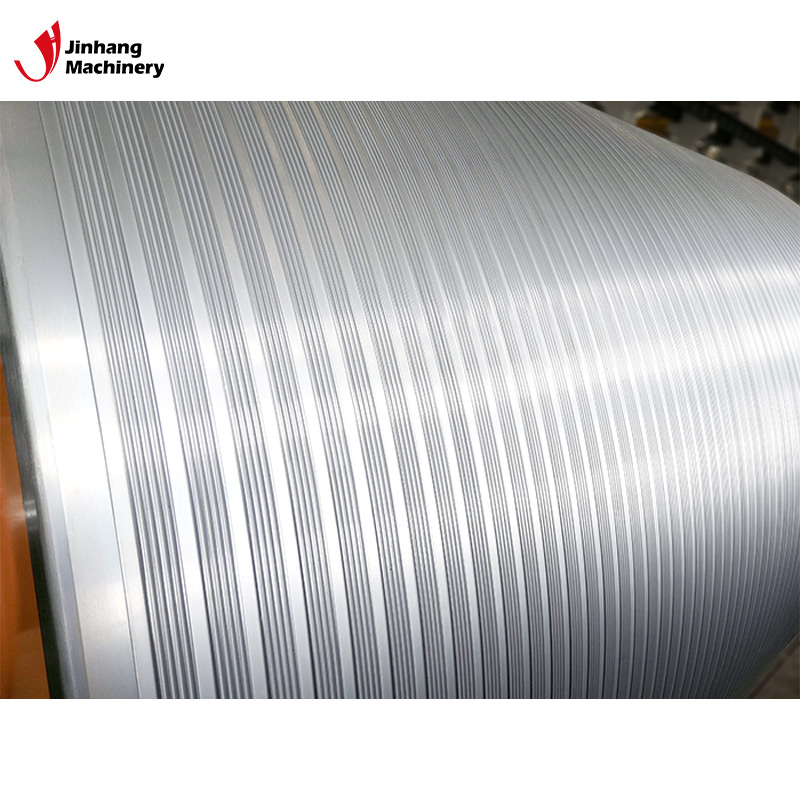

Промышленные хромированные роликиявляются ключевым механическим компонентом, который широко используется в различных отраслях промышленности, включая печать, упаковку, бумагу, текстиль и обработку пластмасс. Его основная функция — обеспечить гладкую поверхность, которая позволяет ему эффективно выполнять производственные задачи, требующие высокого давления, трения и температуры. Поверхность хромированного ролика покрывается одним или несколькими слоями хрома с помощью процесса гальванизации для повышения его износостойкости, коррозионной стойкости и твердости. Необходимо ли покрывать промышленные хромированные ролики несколькими слоями хрома и сколько слоев хрома необходимо — это распространенный и важный вопрос.

В этой статье подробно обсуждается процесс гальванического покрытия промышленных хромированных валков, функция хромового слоя, толщина и факторы, влияющие на количество хромовых слоев.

Что такое процесс хромирования?

Процесс хромирования заключается в нанесении слоя металлического хрома на поверхность подложки (обычно стали или другого металла) методом гальванизации для формирования твердого, износостойкого и коррозионно-стойкого защитного слоя. Хромирование можно разделить на два основных типа:

1. Декоративное хромирование:Это хромовое покрытие обычно тонкое, около 0,0025 мм (0,1 мил), и в основном используется для украшения и легкой защиты. Оно широко используется в автомобильных деталях, домашнем декоре и электронном оборудовании.

2. Функциональное хромирование:Функциональное хромирование, также известное как твердое хромирование, в основном используется в промышленных целях. Его более толстое покрытие, обычно от 0,005 мм до 0,2 мм (от 5 до 200 мил), используется для повышения износостойкости деталей, снижения трения и обеспечения коррозионной стойкости. Промышленные хромированные ролики используют это твердое хромовое покрытие.

Твердое хромирование обеспечивает критически важную защиту промышленного оборудования, продлевая срок его службы и одновременно повышая эффективность производства. Однако толщина и количество слоев твердого хромирования являются важными параметрами, которые влияют на его эффективность.

Почему хромирование?

В промышленных применениях многие поверхности оборудования должны выдерживать длительный износ, коррозию и высокое давление рабочей среды. Процесс хромирования обеспечивает эффективное решение со следующими основными преимуществами:

1. Износостойкость:Хром обладает высокой твердостью, что позволяет значительно повысить износостойкость поверхности оборудования и снизить затраты на техническое обслуживание, вызванное износом.

2. Коррозионная стойкость:Хромированная поверхность обладает высокой стойкостью к окислению и может эффективно противостоять коррозии, вызываемой влагой, химикатами и т. д., особенно для оборудования, используемого во влажной или химической среде.

3. Низкий коэффициент трения:Хромированная поверхность гладкая и имеет низкий коэффициент трения, что подходит для применений, требующих пониженного трения, например, для роликов в полиграфической, текстильной и других отраслях промышленности.

4. Хорошие характеристики при высоких температурах:Хромовое покрытие обладает хорошей термостойкостью и может сохранять свои эксплуатационные характеристики в условиях высоких температур без деформации и повреждений.

Поэтому хромированный слой промышленных хромированных роликов является важной гарантией обеспечения долговременной стабильной работы оборудования, особенно тех механических деталей, которые ежедневно работают в условиях высокого давления и повышенного износа.

Сколько слоев хрома необходимо для промышленных хромированных роликов?

Разница между однослойным хромированием и многослойным хромированием

В реальном процессе производствапромышленные хромированные ролики, слой хромирования может быть однослойным или многослойным, и конкретный выбор зависит от среды применения ролика и требуемых эксплуатационных требований. В общем, хромирование делится на следующие ситуации:

● Однослойное хромирование: Обычно промышленные хромированные ролики покрываются слоем хрома, а толщина регулируется в соответствии с требованиями использования. Однослойное хромирование уже может обеспечить довольно сильную износостойкость и коррозионную стойкость, что подходит для большинства промышленных применений.

● Многослойное хромирование: В некоторых случаях может потребоваться нанесение нескольких слоев хромирования для повышения долговечности или соответствия требованиям конкретной рабочей среды. Этот процесс добавляет дополнительные слои хрома на основе первого слоя хрома для повышения общей твердости и коррозионной стойкости.

Факторы, влияющие на количество слоев хромирования

Итак, как решить, покрывать ли один слой хрома или несколько слоев хрома? На это решение повлияют следующие факторы:

1. Используйте среду:Если ролик необходимо использовать в чрезвычайно суровых условиях, например, при длительном воздействии едких веществ, таких как сильные кислоты и щелочи, или при работе в условиях высокого давления и высокой температуры, может потребоваться нанесение нескольких слоев хромового покрытия для повышения его коррозионной стойкости и износостойкости.

2. Назначение ролика:Различные промышленные применения предъявляют разные требования к хромированным валикам. Например, валики для тиснения в печатной промышленности требуют чрезвычайно высокой гладкости поверхности и износостойкости, в то время как валики, используемые в сталелитейной промышленности, требуют более толстого хромового покрытия, чтобы выдерживать удары и износ тяжелого оборудования. Поэтому в некоторых высокоинтенсивных применениях для повышения защиты может потребоваться несколько слоев хромового покрытия.

3. Стоимость и процесс:Многослойное хромирование увеличивает сложность и временные затраты процесса гальванопокрытия, поэтому в большинстве случаев достаточно одного слоя хромирования. Многослойное хромирование часто используется в очень суровых промышленных условиях для повышения производительности и срока службы оборудования.

Зависимость толщины хромового покрытия от количества слоев

Количество слоев хромирования и толщина не соответствуют друг другу. Однослойное хромирование также может иметь различную толщину, при этом обычная толщина составляет от 0,005 мм до 0,2 мм. Чем больше толщина, тем выше износостойкость и коррозионная стойкость. Как правило, более толстый слой хромирования может обеспечить достаточную защиту.

Однако требования к хромированию для некоторых конкретных применений могут потребовать многослойного процесса хромирования. Этот процесс не усиливает защиту за счет увеличения толщины каждого слоя, но за счет повышения твердости и долговечности хромового слоя за счет многократного гальванопокрытия для улучшения его общей производительности.

Какова толщина хромового покрытия промышленных хромированных роликов?

Толщина хромового покрытия хромированных роликов напрямую влияет на их срок службы и функциональность. Недостаточно толстые хромовые покрытия легко изнашиваются или подвергаются коррозии, в то время как чрезмерно толстые покрытия могут привести к неровностям поверхности, что повлияет на нормальное использование оборудования. Поэтому толщина хромового покрытия должна быть спроектирована и проконтролирована в соответствии с конкретными требованиями применения.

Требования к толщине хромового покрытия в различных отраслях промышленности

В зависимости от области применения требования к толщине хромового покрытия хромированных роликов различаются:

● Полиграфическая промышленность: Для валиков в полиграфической промышленности поверхность должна быть чрезвычайно гладкой, чтобы обеспечить равномерный перенос краски и эффекты печати. Поэтому хромированные валики в полиграфической промышленности обычно имеют более тонкое хромовое покрытие (около 0,005 мм - 0,015 мм) для обеспечения достаточной износостойкости и гладкости.

● Промышленность по переработке пластмасс: в процессе переработки пластмасс ролики должны быть не только износостойкими, но и выдерживать высокие температуры, поэтому толщина хромового покрытия будет увеличиваться относительно, обычно от 0,01 мм до 0,05 мм, чтобы гарантировать нормальную работу при высоких температурах и давлении.

● Сталеобрабатывающая промышленность: Для роликов, которые обрабатывают тяжелые материалы, слой хрома должен быть толще, обычно от 0,05 мм до 0,2 мм. Этот тип оборудования требует чрезвычайно высокой износостойкости и коррозионной стойкости, поскольку они обычно работают в условиях интенсивного износа и коррозионных сред.

Риски слишком большой или слишком маленькой толщины

Толщина слоя хрома должна точно контролироваться. Слишком тонкий или слишком толстый слой может привести к различным рискам:

● Слишком тонкий слой хрома: Если слой хрома слишком тонкий, он может не обеспечить достаточную износостойкость и коррозионную стойкость, что приведет к быстрому повреждению поверхности ролика, тем самым сокращая срок службы оборудования.

● Слишком толстый слой хрома: Слишком толстый слой хрома приведет к неровной поверхности, что повлияет на гладкость и функциональность ролика. В крайних случаях слишком толстые покрытия могут также потрескаться или отслоиться из-за термического или механического напряжения во время работы.

Как сохранить эксплуатационные характеристики хромированного слоя?

Регулярный осмотр и чисткахромированный роликповерхность является ключевой мерой для поддержания его производительности. Чернила, химикаты и другая промышленная грязь могут скапливаться на поверхности валика, вызывая повреждение хромированного слоя или влияя на его функцию. Рекомендуется использовать специальное чистящее средство и мягкую ткань для очистки поверхности валика, чтобы предотвратить царапины или повреждение хромированного слоя. Во-вторых, промышленные хромированные валики должны избегать высокоинтенсивных механических ударов и сотрясений во время использования, которые могут привести к растрескиванию или отслаиванию хромированного слоя. Валик должен быть максимально устойчивым во время установки и эксплуатации, чтобы уменьшить физическое давление на хромированный слой.

Хотя хромовый слой имеет хорошую коррозионную стойкость ко многим химикатам, длительный контакт с сильными кислотами или щелочами все равно может привести к повреждению покрытия. Во время химической обработки хромированный ролик следует как можно дальше держать от прямого контакта с этими едкими веществами. Если это неизбежно, его следует очистить сразу после использования и надлежащим образом защитить. Кроме того, высокая температура окажет влияние на хромовый слой. Хотя хромовый слой имеет хорошую стойкость к высоким температурам, он все равно может вызвать ухудшение производительности в условиях экстремально высоких температур. Поддержание рабочей температуры в пределах расчетного диапазона оборудования и избегание длительного воздействия сред за пределами температурного диапазона поможет продлить срок службы хромового слоя.

Заключение

Промышленные хромированные ролики играют важную роль во многих отраслях промышленности. Слой хрома на их поверхности обеспечивает отличную износостойкость, коррозионную стойкость и низкие показатели трения. Выбор подходящей толщины слоя хрома и количества слоев имеет важное значение для обеспечения производительности оборудования. Выбор между однослойным и многослойным хромированием зависит от конкретных требований к применению и условий окружающей среды.

В практических применениях однослойное хромирование обычно может удовлетворить большинство промышленных потребностей, но в экстремальных условиях может потребоваться многослойное хромирование для улучшения характеристик защиты. Толщина слоя хромирования должна точно контролироваться в соответствии с отраслевыми стандартами и фактической рабочей средой, чтобы гарантировать, что оно может обеспечить достаточную износостойкость и коррозионную стойкость.