В чем разница между промышленным хромированием валков и покрытием из карбида вольфрама?

В сфере промышленного производства ролики, как ключевые передаточные, направляющие и обрабатывающие элементы, широко используются в бумагоделательной, полиграфической, металлообрабатывающей, производстве пластиковой пленки и других отраслях. Для повышения срока службы и эффективности работы ролика поверхность промышленного ролика обычно подвергается специальной обработке, среди которойхромированиеи покрытие карбидом вольфрама являются двумя распространенными и эффективными методами обработки поверхности. Эти два покрытия имеют свои собственные характеристики и подходят для различных рабочих сред и технологических требований.

Итак, каковы конкретные различия между промышленным хромированием валков и покрытием из карбида вольфрама? В этой статье будут подробно рассмотрены с разных точек зрения, включая свойства материалов, процесс производства, производительность, сценарии применения и стоимость.

В чем разница между промышленным хромированием валков и покрытием из карбида вольфрама?

1. Различия в свойствах материалов

Чтобы понять разницу между роликами с покрытием из хрома и карбида вольфрама, сначала необходимо понять основные свойства этих двух материалов.

Хромирование

Хромирование — это технология, при которой на поверхность ролика наносится слой хромового металла посредством процесса гальванопокрытия. Как переходный металл, хром имеет серебристо-белый блеск, высокую твердость и хорошую коррозионную стойкость. Твердость хромового покрытия обычно составляет от 600 до 1000 единиц по Виккерсу (ВВ), что делает его чрезвычайно устойчивым к износу и царапинам. Кроме того, хром обладает хорошими антиоксидантными свойствами и может оставаться стабильным в большинстве кислотных и щелочных сред.

Толщина слоя хромирования обычно составляет от нескольких микрон до десятков микрон, а выбор толщины в основном зависит от требований к применению и условий процесса. Тонкие слои хромирования в основном используются для защиты от коррозии и декорирования, в то время как толстые слои хромирования используются для повышения износостойкости и коррозионной стойкости поверхности.

Покрытие из карбида вольфрама

Карбид вольфрама (Туалет) — это соединение, состоящее из вольфрама и углерода. Его твердость близка к твердости алмаза, и это один из твердых материалов, обычно используемых в промышленности. Покрытие из карбида вольфрама обычно наносится на поверхность ролика с помощью таких процессов, как термическое напыление, плазменное напыление или лазерная наплавка. Твердость покрытия из карбида вольфрама обычно составляет от 1200 до 2000 единиц по Виккерсу (ВВ), что намного выше, чем у хромирования.

Карбид вольфрама не только обладает чрезвычайно высокой твердостью, но и превосходной коррозионной стойкостью и стойкостью к окислению при высоких температурах. Он может оставаться стабильным в экстремальных условиях и не подвержен износу или коррозии, поэтому его широко используют на рабочих местах с высокой интенсивностью и высоким износом.

2. Различия в производственных процессах

Существуют существенные различия в процессах производства хромовых и карбидовольфрамовых покрытий, и эти различия напрямую влияют на эксплуатационные характеристики и результаты нанесения покрытий.

Процесс хромирования

Процесс хромирования в основном включает три этапа: предварительную обработку, гальванопокрытие и последующую обработку.

● Предварительная обработка: поверхность валика сначала необходимо очистить, протравить и т. д., чтобы удалить с поверхности масло, окислы и другие загрязнения, чтобы поверхность была чистой и достигла соответствующей шероховатости.

● Гальванопокрытие: В процессе гальванопокрытия валик погружается в гальванический раствор в качестве катода. Электрический ток восстанавливает ионы хрома и осаждает их на поверхности валика, образуя равномерный слой хромового покрытия. Параметры процесса, такие как соотношение раствора для покрытия, плотность тока, температура и время, должны строго контролироваться для обеспечения качества слоя хромового покрытия.

● Последующая обработка: после гальванопокрытия валик обычно необходимо полировать, пассивировать и подвергать другим видам обработки для улучшения качества поверхности и коррозионной стойкости.

Процесс хромирования является относительно зрелым, стоимость оборудования низкая, а технологическая операция относительно проста. Однако обработка жидких отходов в процессе хромирования требует особого внимания, а обработка и сброс жидких отходов хромовой кислоты подлежат строгим экологическим нормам.

Процесс нанесения покрытия из карбида вольфрама

Процесс подготовки покрытия из карбида вольфрама более сложен. Распространенные методы обработки включают термическое напыление, плазменное напыление и лазерную наплавку.

● Термическое напыление: порошок карбида вольфрама нагревается до расплавленного или полурасплавленного состояния высокотемпературным пламенем, а затем распыляется на поверхность валика с высокой скоростью для формирования плотного покрытия. Процесс термического напыления является гибким и подходит для покрытия больших площадей.

● Плазменное напыление: Высокая температура, создаваемая плазменной дугой, используется для нагревания порошка карбида вольфрама до расплавленного состояния, а затем он распыляется на поверхность ролика с помощью высокоскоростного потока воздуха. Плазменное напыление может формировать покрытия с чрезвычайно высокой плотностью и прочностью, но стоимость оборудования высока, а требования к процессу строги.

● Лазерная наплавка: лазерный луч нагревает порошок карбида вольфрама и поверхность подложки одновременно до расплавленного состояния, образуя металлургически связанное покрытие. Лазерные наплавочные покрытия имеют высокую прочность сцепления и хорошую плотность и подходят для высокоточных и высокотребовательных процессов нанесения покрытий.

Несмотря на то, что процесс нанесения покрытия из карбида вольфрама сложен, с его помощью можно получить покрытие с чрезвычайно высокой твердостью, износостойкостью и коррозионной стойкостью, а толщину покрытия можно точно контролировать в соответствии с требованиями.

3. Разница в производительности

Хромирование и покрытия из карбида вольфрама имеют существенные различия в эксплуатационных характеристиках, что определяет их пригодность для различных областей применения.

Износостойкость

Твердость покрытия из карбида вольфрама намного выше, чем у хромового покрытия, а его износостойкость также лучше. В условиях интенсивного износа, таких как прокатка и экструзия стали, покрытия из карбида вольфрама демонстрируют чрезвычайно высокую износостойкость. Даже в условиях длительной эксплуатации с высокой нагрузкой покрытие не подвержено износу и отслаиванию.

Напротив, хотя слой хромового покрытия также имеет хорошую износостойкость, он может изнашиваться раньше или даже выходить из строя в условиях чрезвычайно высокого износа. Поэтому хромированные ролики больше подходят для применений в условиях умеренного износа, таких как печать, производство бумаги и другие области.

Коррозионная стойкость

Покрытие из карбида вольфраматакже хорошо проявляет себя в коррозионной стойкости, особенно в суровых условиях, таких как высокая температура, высокая влажность, кислота и щелочь. Покрытие из карбида вольфрама может стабильно работать в течение длительного времени и не подвержено коррозии или окислению.

Хотя слой хромового покрытия также имеет определенную степень коррозионной стойкости, его коррозионная стойкость может быть не такой хорошей, как у покрытия из карбида вольфрама в сильнокислотной, сильнощелочной или высокотемпературной среде. Поэтому в более коррозионных средах ролики с покрытием из карбида вольфрама, как правило, служат дольше, чем хромированные ролики.

4. Разница в термостойкости

Покрытие из карбида вольфрама обладает чрезвычайно высокой термостойкостью и может сохранять свою физическую и химическую стабильность в условиях высоких температур. Покрытие не склонно к размягчению, плавлению или окислению. Поэтому в высокотемпературных методах обработки, таких как горячая прокатка и горячее прессование, ролики с покрытием из карбида вольфрама являются более подходящими.

Теплостойкость слоя хромового покрытия относительно слабая. В условиях высокой температуры твердость слоя хромового покрытия может снизиться из-за повышения температуры, что приведет к снижению износостойкости и коррозионной стойкости.

5. Различия в сценариях применения

Хромированные ролики и ролики с покрытием из карбида вольфрама подходят для различных промышленных применений из-за различий в их эксплуатационных характеристиках.

Применение хромированных роликов

Хромированные ролики широко применяются в отраслях промышленности с умеренными требованиями к износостойкости и коррозионной стойкости и относительно мягкими условиями эксплуатации, такими как:

● Полиграфическая промышленность: В печатном оборудовании хромированные ролики используются для транспортировки и прессования бумажных и пластиковых пленок. Поскольку хромированный слой имеет гладкую поверхность и низкий коэффициент трения, он может обеспечить стабильность качества печати.

● Бумажная промышленность: хромированные валики используются для каландрирования и разглаживания бумаги в процессе производства бумаги. Благодаря хорошей износостойкости и коррозионной стойкости они могут сохранять гладкость поверхности валика в течение длительного времени и обеспечивать качество бумаги.

● Обработка пластика: В процессе производства пластиковых пленок и листов хромированные ролики используются для охлаждения, каландрирования и поверхностной обработки материалов. Гладкость и износостойкость хромированного покрытия помогают улучшить качество поверхности продукта.

Применение валков с покрытием из карбида вольфрама

Ролики с покрытием из карбида вольфрама подходят для условий работы с чрезвычайно высокими требованиями к износостойкости, коррозионной стойкости и термостойкости, например:

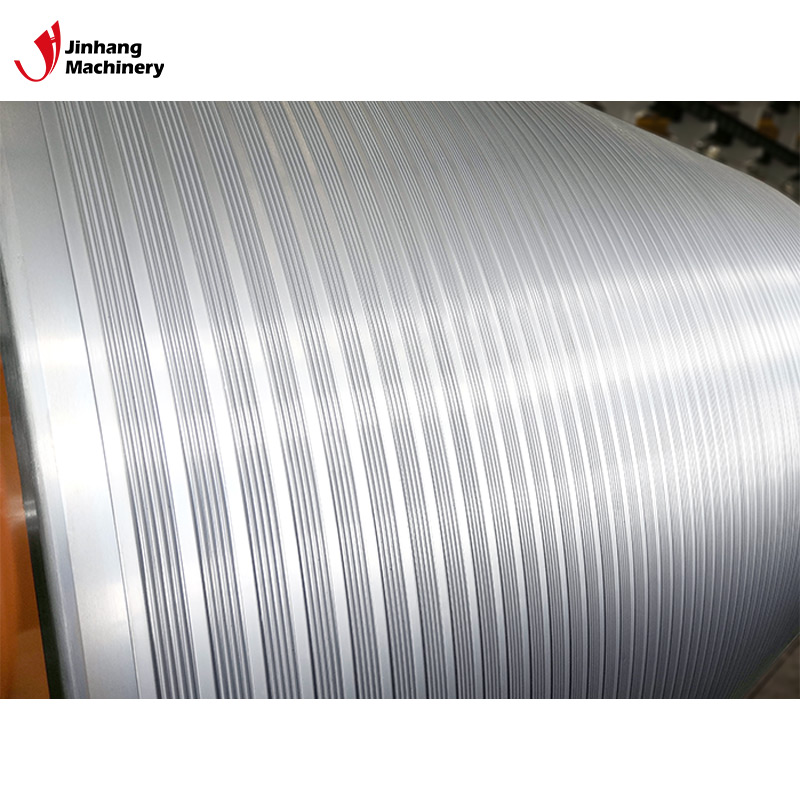

● Обработка металла: В процессе прокатки и экструзии металлических листов ролики с покрытием из карбида вольфрама могут сохранять стабильную производительность в условиях высокого давления, высокой температуры и высокой скорости благодаря своей чрезвычайно высокой твердости и износостойкости, что продлевает срок службы оборудования.

● Нефтехимия: В области нефтехимии ролики с покрытием из карбида вольфрама используются для обработки таких технологических сред, как сильные кислоты, сильные щелочи и едкие газы. Их отличная коррозионная стойкость позволяет эффективно противостоять химической эрозии.

● Аэрокосмическая промышленность: Ролики с покрытием из карбида вольфрама используются в процессах обработки и формовки материалов для аэрокосмической промышленности. Благодаря своей превосходной термостойкости и износостойкости они могут удовлетворить потребности в высокоточной и высокопрочной обработке.

6. Разница между стоимостью и экономией

Также имеются существенные различия между хромированными роликами и роликами с покрытием из карбида вольфрама с точки зрения стоимости и экономичности.

Стоимость хромированных роликов

Стоимость производства хромированных роликов относительно низкая, в основном потому, что стоимость оборудования для процесса хромирования низкая, сам процесс прост, а цена материала относительно дешева. Поэтому во многих промышленных областях хромированные ролики широко используются из-за их высокой экономической эффективности. Однако из-за низкой прочности хромированного покрытия в условиях сильного износа и высокой коррозии может потребоваться более частое обслуживание и замена, что в некоторой степени увеличивает стоимость его жизненного цикла.

Стоимость роликов с покрытием из карбида вольфрама

Стоимость производства роликов с покрытием из карбида вольфрама относительно высока, в основном из-за дорогих материалов покрытия, сложных процессов и больших инвестиций в оборудование. Однако благодаря своей превосходной прочности ролики с покрытием из карбида вольфрама часто могут стабильно работать в течение длительного времени в экстремальных рабочих условиях, сокращая время простоя оборудования и расходы на техническое обслуживание. Хотя первоначальные инвестиции больше, в долгосрочной перспективе ролики с покрытием из карбида вольфрама могут быть более экономичными в определенных применениях.

Подводя итог, можно сказать, что существуют значительные различия между промышленным хромированием валков и валками с покрытием из карбида вольфрама с точки зрения свойств материала, производственного процесса, производительности, сценариев применения и затрат. Хромированные валки подходят для рабочих условий в условиях умеренного износа и коррозии, таких как печать, производство бумаги и переработка пластмасс, благодаря своей хорошей износостойкости и коррозионной стойкости. Валки с покрытием из карбида вольфрама подходят для рабочих условий в условиях высокого износа, высокой коррозии и высоких температур, таких как металлообработка, нефтехимия, аэрокосмическая промышленность и другие области благодаря своей чрезвычайно высокой твердости, коррозионной стойкости и термостойкости.

В ДжХ Машины мы понимаем важность высококачественных промышленных валков для достижения эксплуатационного успеха. Вот почему мы занимаемся производством валков премиум-класса, таких как керамические анилоксовые валы, валы из карбида вольфрама и охлаждающие валы с 2001 года. Благодаря сертификации ISO9001 и передовому оборудованию наша продукция отвечает потребностям таких отраслей, как горнодобывающая промышленность, упаковка и автомобильные испытания. Покупайте напрямую с нашего завода и наслаждайтесь заводскими ценами, скидками на объемы и профессиональным обслуживанием.