Какой материал промышленных валиков лучше всего подходит для хромирования?

Промышленные роликиИграют важную роль в современном производстве и широко используются в полиграфии, производстве бумаги, металлообработке, экструзии пластмасс и других отраслях. Для повышения износостойкости, коррозионной стойкости и усталостной прочности промышленных валиков их поверхности обычно хромируют. Хромирование может не только продлить срок службы промышленных валиков, но и значительно улучшить их эксплуатационные характеристики в жестких рабочих условиях. Однако качество хромирования во многом зависит от выбора подложки промышленного валика.

Итак, какой же промышленный материал для валиков лучше всего подходит для хромирования? В этой статье этот вопрос будет подробно рассмотрен с разных сторон, чтобы помочь читателям понять характеристики различных материалов и их эффективность в процессе хромирования.

Каковы принципы выбора подложек для промышленных валиков?

При выборе лучшего материала для промышленных валиков для хромирования необходимо учитывать несколько ключевых факторов:

1. Механические свойства материала: включая твердость, прочность, усталостную прочность и т. д. Эти свойства напрямую влияют на устойчивость и долговечность промышленных роликов в работе.

2. Химические свойства материала: включая коррозионную стойкость и химическую стабильность. Хотя слой хромирования может обеспечить дополнительную защиту, химическая стабильность подложки по-прежнему является ключевым фактором, определяющим адгезию и долговечность покрытия.

3. Свойства обработки материала: Обрабатываемость подложки влияет на подготовительные работы перед хромированием, такие как механическая обработка и обработка поверхности.

4. Стоимость материала: Хотя производительность является основным фактором, нельзя игнорировать и экономическую эффективность. Производство промышленных роликов обычно требует баланса между производительностью и экономичностью.

Каковы распространенные типы промышленных валковых подложек?

Существует много типов промышленных валковых подложек, и разные материалы ведут себя по-разному в процессе хромирования. Ниже приведены несколько распространенных типов промышленных валковых подложек и их характеристики.

Углеродистая сталь

Углеродистая сталь является одним из наиболее распространенных промышленных валковых субстратов, в основном из-за ее низкой стоимости и хороших механических свойств. Углеродистая сталь может быть разделена на низкоуглеродистую сталь, среднеуглеродистую сталь и высокоуглеродистую сталь в зависимости от содержания углерода.

● Низкоуглеродистая сталь: Низкоуглеродистая сталь имеет хорошую прочность и пластичность, но низкую твердость и прочность. Ее поверхностная обработка хороша, но для получения хорошего эффекта хромирования требуется правильная предварительная обработка.

● Среднеуглеродистая сталь: Среднеуглеродистая сталь имеет более высокую прочность и твердость, чем низкоуглеродистая сталь, и подходит для промышленных роликов, требующих более высокой несущей способности. Ее поверхностная твердость умеренная, а адгезия хромового покрытия хорошая.

● Высокоуглеродистая сталь: Высокоуглеродистая сталь имеет более высокую твердость и прочность и подходит для промышленных роликов с высокой нагрузкой и высоким износом. Из-за высокой твердости обработка поверхности перед хромированием может быть более сложной, но адгезия и долговечность конечного покрытия также относительно хороши.

● Преимущества углеродистой стали: Низкая цена, подходит для крупносерийного производства. Хорошая механическая прочность и вязкость, подходит для различных промышленных применений.

● Недостатки углеродистой стали: Углеродистая сталь имеет плохую коррозионную стойкость, и особое внимание следует уделять антикоррозионной обработке перед хромированием. Углеродистая сталь склонна к окислению и усталости в условиях высоких температур.

Легированная сталь Легированная сталь изготавливается на основе углеродистой стали, в которую добавляются другие металлические элементы (такие как хром, никель, молибден и т. д.) для улучшения механических свойств и коррозионной стойкости стали.

● Хромомолибденовая сталь: Хромомолибденовая сталь обладает высокой прочностью и вязкостью, а также хорошей коррозионной стойкостью и высокотемпературными характеристиками благодаря добавлению хрома и молибдена. Подходит для высокопрочных и высоконагруженных промышленных роликов.

● Хромоникелевая сталь: Хромоникелевая сталь имеет более высокую коррозионную стойкость, особенно в кислотных и соляных средах. Ее механические свойства стабильны, и она является идеальным выбором для высокопроизводительных промышленных роликов.

● Преимущества легированной стали: Добавление легирующих элементов значительно улучшает комплексные свойства стали, особенно износостойкость и коррозионную стойкость. Подходит для суровых рабочих условий, таких как высокая температура, высокая влажность и коррозионная атмосфера.

● Недостатки легированной стали: Стоимость выше, чем у углеродистой стали, а также увеличивается сложность обработки. Процесс термообработки легированной стали сложен и может потребовать более высоких требований к производственному процессу.

Нержавеющая сталь

Нержавеющая сталь стала предпочтительным субстратом для многих промышленных роликов высокого класса благодаря своей превосходной коррозионной стойкости и хорошим механическим свойствам. Основным легирующим элементом в нержавеющей стали является хром, содержание которого обычно составляет от 10,5% до 30%, что делает нержавеющую сталь превосходной стойкостью к окислению и коррозии.

● Аустенитная нержавеющая сталь: Этот тип нержавеющей стали часто используется в промышленных роликах с чрезвычайно высокими требованиями к поверхности из-за его превосходной коррозионной стойкости и немагнитных свойств. Однако твердость аустенитной нержавеющей стали относительно низкая, и обычно необходимо повышать ее износостойкость посредством холодной обработки или обработки поверхности.

● Мартенситная нержавеющая сталь: Мартенситная нержавеющая сталь обладает высокой прочностью и твердостью и подходит для промышленных роликов, требующих высокой износостойкости. Хотя ее коррозионная стойкость не так хороша, как у аустенитной нержавеющей стали, ее коррозионная стойкость может быть значительно улучшена за счет надлежащего хромирования.

● Преимущества нержавеющей стали: Отличная коррозионная стойкость, особенно подходит для влажных или химически агрессивных сред. Хорошая отделка поверхности, подходит для процессов обработки, требующих высокой точности и высокого качества отделки.

● Недостатки нержавеющей стали: Материалы из нержавеющей стали дороги, особенно те, которые содержат много хрома. Некоторые материалы из нержавеющей стали (например, аустенитная нержавеющая сталь) имеют низкую твердость и могут потребовать дополнительной обработки поверхности.

Чугун

Чугун также используется в промышленном производстве роликов, особенно в ситуациях, когда требуется высокая износостойкость. Чугун подразделяется на серый чугун, белый чугун и ковкий чугун в зависимости от содержания углерода и кремния.

● Серый чугун: Серый чугун обладает хорошей износостойкостью и литейными свойствами, низкой стоимостью, но он хрупок и не подходит для ударных нагрузок.

● Ковкий чугун: Ковкий чугун улучшает прочность чугуна посредством сфероидизации, и его механические свойства приближаются к свойствам стали. Он не только сохраняет износостойкость чугуна, но и улучшает его ударопрочность. Это промышленная подложка для валков с превосходными характеристиками.

● Преимущества чугуна: хорошая износостойкость, подходит для работы в условиях сильного трения и сильного износа. Процесс литья прост, а стоимость относительно низкая.

● Недостатки чугуна: чугун хрупок и легко трескается при высоких ударных нагрузках. Коррозионная стойкость низкая, и особое внимание следует уделять предварительной обработке поверхности перед хромированием.

Как ведут себя различные подложки при хромировании?

Эффект хромирования зависит не только от выбора подложки, но и от технических деталей процесса хромирования. Ниже приведены эксплуатационные характеристики и меры предосторожности при использовании различных подложек во время хромирования.

Хромирование подложки из углеродистой стали

Углеродистая сталь хорошо себя проявляет в процессе хромирования, особенно после надлежащей предварительной обработки, покрытие имеет сильную адгезию и может значительно улучшить коррозионную стойкость и износостойкость углеродистой стали. Однако из-за присущей углеродистой стали низкой коррозионной стойкости очистка поверхности и удаление окалины перед хромированием являются ключевыми шагами для обеспечения качества покрытия.

Хромирование подложек из легированной стали

При хромировании легированная сталь обычно имеет хорошую адгезию и долговечность благодаря своим хорошим механическим свойствам и химической стабильности. Такие элементы, как хром и никель в легированной стали, также могут образовывать синергетический защитный эффект с хромированным слоем, дополнительно улучшая общую производительность промышленных роликов. Однако твердость поверхности легированной стали относительно высока, и обработка поверхности шероховатостью перед хромированием может потребовать более деликатных операций.

Хромирование подложек из нержавеющей стали

При хромировании высокое содержание хрома в нержавеющей стали может образовывать хорошую химическую связь с покрытием, улучшая адгезию и коррозионную стойкость покрытия. Слой хромирования на поверхности нержавеющей стали обычно имеет хорошую отделку и долговечность. Однако процесс хромирования нержавеющей стали требует особого внимания, чтобы избежать водородной хрупкости, то есть проблемы повышенной хрупкости материала из-за адсорбции водорода во время процесса гальванопокрытия.

Хромирование чугунных подложек

Хромирование чугунных подложек более сложно, в основном потому, что микроструктура поверхности чугуна относительно грубая и существуют такие проблемы, как включения графита. Достаточная обработка поверхности для придания шероховатости и очистки требуется перед хромированием, чтобы обеспечить однородность и адгезию слоя покрытия. Ковкий чугун обычно имеет лучший эффект хромирования, чем серый чугун, из-за его плотной структуры.

Наиболее подходящий промышленный материал для валиков для хромирования

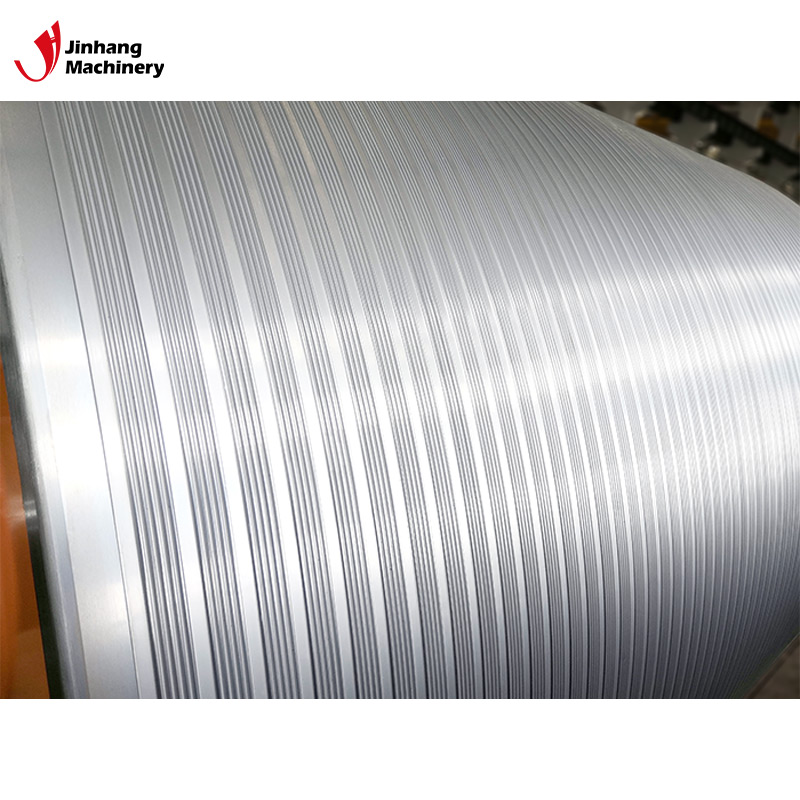

Подводя итог, можно сказать, что наиболее подходящимпромышленный роликМатериал для хромирования должен обладать хорошими механическими свойствами, химической стабильностью и производительностью обработки поверхности. С точки зрения практического применения легированная сталь и нержавеющая сталь обычно являются лучшим выбором для хромированных промышленных роликов. Они не только обладают превосходной износостойкостью и коррозионной стойкостью, но и образуют прочную связь со слоем хромирования, что улучшает срок службы и производительность промышленных роликов.

Однако окончательный выбор материала все еще должен быть определен в соответствии с конкретными требованиями рабочей среды и применения. В условиях высокой температуры, высокой влажности или высокой коррозионной среды нержавеющая сталь может быть более подходящей; в то время как в рабочих условиях, требующих высокой прочности и высокой износостойкости, легированная сталь является первым выбором. Независимо от выбранного материала, разумный процесс хромирования и строгая обработка поверхности являются ключом к обеспечению производительности промышленных роликов.