Как изготавливать промышленные ролики из карбида вольфрама?

Ролики из карбида вольфрамаявляются важными инструментами в современной металлообрабатывающей промышленности, особенно в областях выплавки стали, прокатки, обработки пластмасс и т. д. Ролики из карбида вольфрама широко используются в различных прокатных станах из-за их высокой твердости, высокой износостойкости и превосходной термической стабильности. Производство роликов из карбида вольфрама включает в себя множество звеньев, таких как выбор материала, проектирование процесса и технология обработки. В этой статье подробно обсуждается, как изготавливать промышленные ролики из карбида вольфрама, и анализируются ключевые этапы и технические требования.

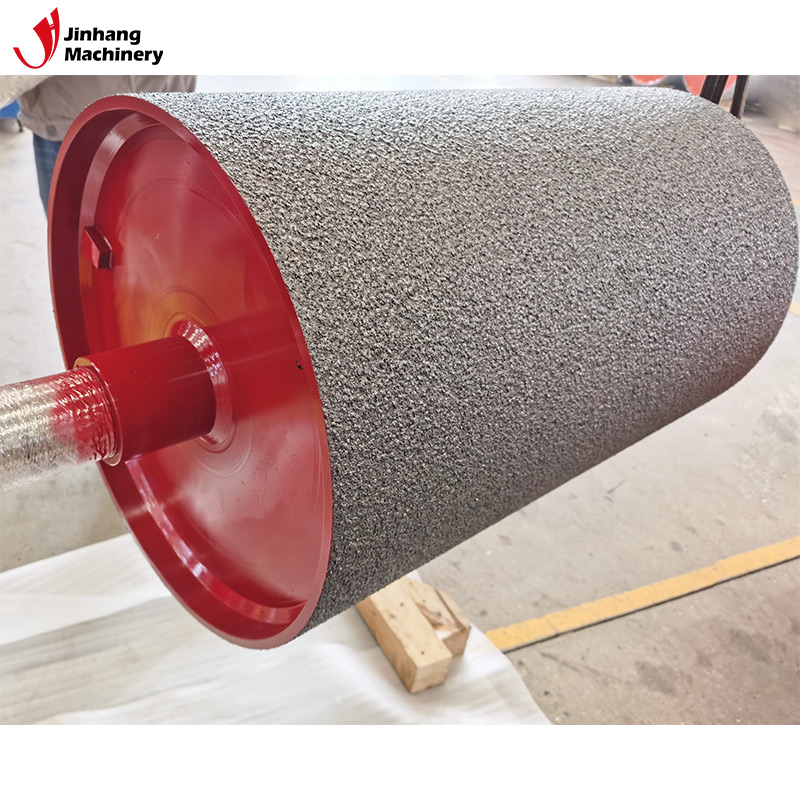

Что такое ролик из карбида вольфрама?

Под роликами из карбида вольфрама обычно подразумеваются ролики, изготовленные из материалов на основе цементированного карбида (таких как сплавы вольфрама с кобальтом, сплавы вольфрама с углеродом и т. д.). Цементированный карбид обладает превосходной износостойкостью, высокой термостойкостью и коррозионной стойкостью, что позволяет ему демонстрировать чрезвычайно высокую эффективность и длительный срок службы в процессе обработки металла, особенно в областях прокатки стали и обработки алюминия.

Применение роликов из карбида вольфрама можно разделить на следующие категории:

● Прокатка стали: ролики из карбида вольфрама часто используются при горячей прокатке, холодной прокатке и производстве бесшовных стальных труб.

● Обработка алюминия: валки из карбида вольфрама все шире используются в процессах горячей и холодной прокатки алюминия.

Обработка с высокими требованиями к износостойкости: ролики из карбида вольфрама подходят для некоторых процессов с высокими требованиями к износостойкости роликов, например, со строгими требованиями к износу поверхности роликов.

Какие материалы используются для изготовления роликов из карбида вольфрама?

Основная технология ролика из карбида вольфрама заключается в выборе материала. Основными компонентами материалов из цементированного карбида обычно являются сплавы вольфрама, углерода, кобальта, никеля и других элементов. Различные комбинации состава и различные производственные процессы будут влиять на производительность ролика из карбида вольфрама, а затем на эффективность его обработки и срок службы. Ниже мы сосредоточимся на нескольких часто используемых материалах для ролика из карбида вольфрама.

● Сплав вольфрама и кобальта: Сплав вольфрама и кобальта является одним из наиболее часто используемых материалов в роликах из карбида вольфрама. Вольфрам является основным компонентом твердого сплава с чрезвычайно высокой твердостью и износостойкостью; в то время как кобальт в основном используется в качестве связующего вещества с хорошей прочностью и устойчивостью к высоким температурам. Контролируя соотношение вольфрама и кобальта, можно получить сплавы с различной твердостью и прочностью для адаптации к различным условиям работы.

● Сплав вольфрама и углерода: сплав вольфрама и углерода имеет более высокую твердость, но его прочность немного уступает сплаву вольфрама и кобальта, и в основном используется в некоторых областях применения, где требуется высокая износостойкость.

● Сплав на основе никеля: в некоторых средах с высокими температурами и давлением сплав на основе никеля обладает превосходной коррозионной стойкостью и износостойкостью и используется в некоторых специальных роликах из карбида вольфрама.

● Другие легированные материалы: С развитием технологий в производстве роликов из карбида вольфрама постепенно стали использоваться некоторые новые легированные материалы, такие как сплавы на основе молибдена, хромовые сплавы и т. д.

Каков процесс производства роликов из карбида вольфрама?

Изготовление роликов из карбида вольфрама — сложный процесс, включающий множество звеньев от выбора сырья до проверки готовых роликов. Ниже приведены основные этапы изготовления роликов из карбида вольфрама.

1. Приготовление порошка сплава

Изготовление вальцов из карбида вольфрама требует сначала приготовления подходящего порошка, который обычно готовится с помощью технологии порошковой металлургии. Приготовление порошка цементированного карбида является ключевым звеном в определении качества конечного продукта. Распространенные методы приготовления порошка включают:

● Шаровая мельница: Измельчение вольфрама, кобальта, углерода и других сырьевых материалов в порошок с помощью шаровой мельницы. В процессе шаровой мельницы необходимо контролировать однородность состава сплава и размер частиц порошка, чтобы обеспечить производительность конечного твердого сплава.

● Измельчение потоком воздуха: порошок подвергается воздействию и растиранию потоком воздуха под высоким давлением для дальнейшего его диспергирования до требуемого размера частиц.

● Метод химического восстановления: используется для приготовления высокочистого вольфрамового порошка, кобальтового порошка и т. д. для обеспечения чистоты состава сплава.

2. Смешивание и прессование порошка сплава

После приготовления порошка сплава необходимо аккуратно смешать порошки различных компонентов в соответствии с требованиями проекта. Смешанный порошок будет загружен в прессовальную машину, и порошок будет спрессован в заготовку заданной формы под высоким давлением. В процессе прессования необходимо точно контролировать температуру и давление, чтобы гарантировать полное соединение порошка сплава и избежать образования пор и трещин.

3. Процесс спекания

Прессованная заготовка должна пройти процесс спекания, чтобы ее плотность и твердость достигли требуемого уровня. Процесс спекания заключается в диффузии и сплавлении частиц порошка посредством высокотемпературной обработки для формирования плотной структуры цементированного карбида. Температура спекания обычно составляет от 1400℃ до 1600℃, а атмосфера спекания обычно представляет собой водород или аргон для предотвращения реакции окисления.

В процессе спекания состав и пористость сплава будут меняться, поэтому необходимо точно контролировать такие параметры, как температура, атмосфера и время. Спеченный сплав имеет хорошую плотность и высокую твердость, закладывая основу для последующей обработки.

4. Черновая и чистовая обработка

Хотя заготовка ролика из спеченного карбида вольфрама имеет базовую твердость и плотность, форма и размер еще не достигли требуемых значений, поэтому требуется черновая и чистовая обработка.

● Черновая обработка: в основном посредством токарной обработки, фрезерования и других методов механической обработки для удаления излишков материала с целью формирования заготовки, близкой к окончательной форме. Во время черновой обработки следует уделять особое внимание предотвращению повреждения материала, вызванного высокой температурой или неправильной эксплуатацией.

● Финишная обработка: Благодаря прецизионным методам обработки, таким как шлифование и притирка, размеры ролика из карбида вольфрама, качество обработки и твердость поверхности соответствуют конечным стандартам. В процессе финишной обработки выбор охлаждающей жидкости и настройка параметров обработки имеют решающее значение для качества обработки.

5. Обработка и упрочнение поверхности

После финишной обработки качество поверхности ролика из карбида вольфрама обычно требует дальнейшей оптимизации, особенно в условиях высокой нагрузки и высокой скорости работы. Обработка поверхности является ключом к улучшению производительности ролика. Обычные методы обработки поверхности включают:

● Термическая обработка: посредством дальнейших высокотемпературных процессов нагрева и охлаждения внутренняя структура ролика из карбида вольфрама корректируется для повышения его твердости и износостойкости.

● Науглероживание: проникновение углерода в поверхностный слой для формирования высокотвердого поверхностного слоя, тем самым повышая износостойкость валка из карбида вольфрама.

● Технология покрытия: некоторые высококачественные ролики из карбида вольфрама покрыты слоем металлокерамического покрытия для повышения коррозионной стойкости и износостойкости.

6. Проверка готовой продукции

После того какролик из карбида вольфрамаобработан, его необходимо строго осмотреть, чтобы убедиться, что его размер, твердость, качество поверхности и т. д. соответствуют техническим требованиям. Обычные пункты проверки включают:

● Измерение размеров: используйте точные приборы для измерения диаметра, длины, шероховатости поверхности и т. д. ролика из карбида вольфрама.

● Испытание на твердость: используйте микротвердомер или другие методы испытания на твердость, чтобы убедиться, что валок из карбида вольфрама достигает проектной твердости.

● Осмотр поверхности: проверьте, нет ли на поверхности дефектов, таких как трещины и поры.

● Испытание на износостойкость: проверьте износостойкость ролика с помощью испытаний на износостойкость в имитируемых рабочих условиях.

Ищете доступные и качественные промышленные рулоны?

ДжХ Машины предлагает специально разработанные валки из резины, полиуретана или покрытий из карбида вольфрама, идеально подходящие для металлургии, упаковки и автомобильных испытаний. Мы используем передовое оборудование, чтобы гарантировать точность и долговечность. Наш завод предоставляет гибкие объемы заказов, скидки на оптовые закупки и конкурентоспособные цены напрямую из Китая. Сотрудничайте с нами для получения экономически эффективных валков и превосходного обслуживания клиентов.