Как повысить твердость хромированного слоя промышленных хромированных роликов?

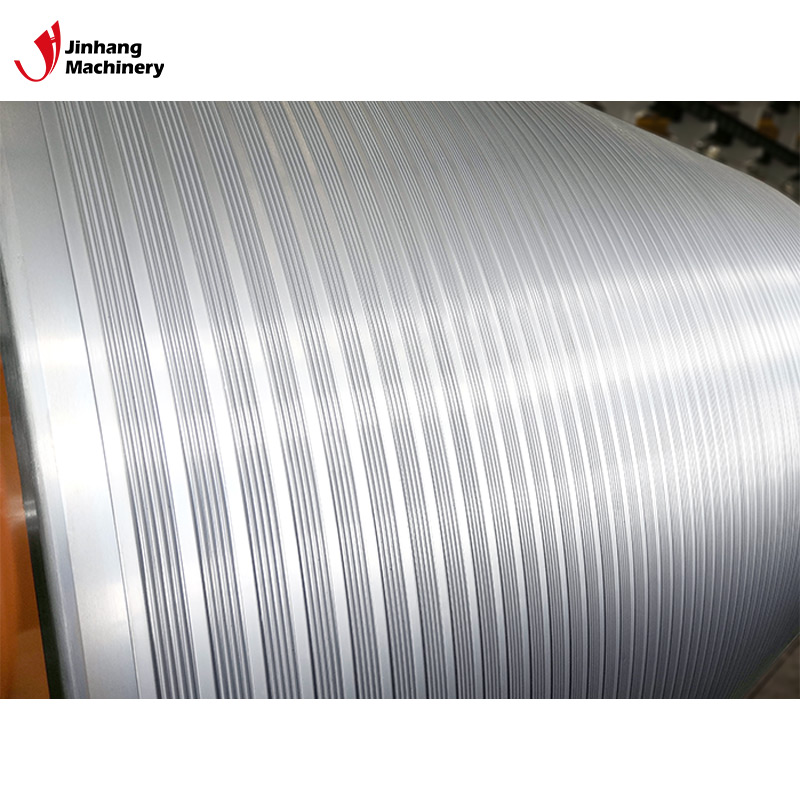

Промышленные хромированные роликишироко используются в различных областях производства и широко используются благодаря своей превосходной износостойкости, коррозионной стойкости и гладкой поверхности. Твердость хромированного слоя является одним из ключевых факторов, определяющих его срок службы и производительность. Повышение твердости хромированного слоя может не только продлить срок службы ролика, но и повысить эффективность производства и снизить затраты на техническое обслуживание оборудования.

В данной статье подробно рассматривается вопрос повышения твердости хромированного слоя промышленных хромированных роликов за счет управления технологическим процессом, выбора материала и оптимизации условий эксплуатации.

Какова твердость хромированного слоя?

Твердость хромированного слоя обычно измеряется по Виккерсу (ВВ) или Роквеллу (ЧРК). Твердость промышленного хромированного слоя обычно составляет от 800 до 1000 ВВ. Более высокая твердость может эффективно противостоять износу, ударам и химической коррозии, а также продлевать срок службы ролика. В промышленных применениях, особенно когда необходимо обрабатывать твердые материалы или работать в среде с высоким трением, твердость хромированного слоя имеет решающее значение.

Основными целями повышения твердости хромового слоя являются:

● Повышение износостойкости: слой хрома высокой твердости может значительно снизить износ, вызванный трением.

● Повышение коррозионной стойкости: хотя твердость не связана напрямую с коррозионной стойкостью, увеличение твердости обычно сопровождается уплотнением кристаллической структуры, что помогает уменьшить проникновение агрессивных сред.

● Повышение ударопрочности: более высокая твердость означает, что слой хрома может лучше выдерживать ударные нагрузки и снижает возникновение поверхностных трещин.

Какие факторы влияют на твердость хромового слоя?

Прежде чем улучшать твердость хромового слоя, необходимо понять основные факторы, влияющие на его твердость. Следующие аспекты оказывают существенное влияние на твердость хромового слоя:

Параметры процесса гальванопокрытия

Твердость хромового слоя тесно связана с параметрами процесса гальванопокрытия, в первую очередь с плотностью тока, составом раствора, температурой и временем гальванопокрытия.

● Плотность тока: Плотность тока относится к силе тока на единицу площади. В процессе хромирования высокая плотность тока обычно приводит к более высокой твердости хромового слоя. Это происходит потому, что слой хрома, нанесенный при высокой плотности тока, обычно имеет более мелкозернистую структуру, что увеличивает твердость.

● Состав раствора: Соотношение хромовой кислоты и серной кислоты в гальваническом растворе является ключом к определению твердости хромового слоя. Правильная регулировка соотношения хромовой кислоты и серной кислоты может оптимизировать твердость хромового слоя.

● Температура: Температура электролитического раствора влияет на скорость осаждения и размер зерна хрома. В общем, более низкие температуры способствуют формированию более плотного и твердого слоя хрома.

● Время нанесения покрытия: Длительность времени нанесения покрытия влияет на толщину и твердость хромового слоя. Чрезмерное время нанесения покрытия может привести к росту зерна и снижению твердости, поэтому необходим точный контроль.

Материал подложки

Материал подложки хромового валика также оказывает определенное влияние на твердость хромового слоя. Твердость и состояние поверхности подложки напрямую влияют на прочность сцепления и твердость хромового слоя.

● Твердость матрицы: более твердый материал подложки способствует формированию хромового слоя с более высокой твердостью, поскольку существует определенный эффект переноса между твердостью подложки и твердостью хромового слоя.

● Шероховатость поверхности: Шероховатость поверхности подложки оказывает важное влияние на адгезию и твердость хромового слоя. Как правило, чем гладче поверхность подложки, тем сильнее сила сцепления и выше твердость хромового слоя.

Обработка после нанесения покрытия

Процесс последующей обработки хромированных роликов также существенно повлияет на твердость хромированного слоя. Соответствующая термическая обработка и полировка поверхности могут дополнительно улучшить твердость и долговечность хромированного слоя.

● Термическая обработка: с помощью соответствующих процессов термической обработки (например, закалки) можно устранить напряжение в хромированном слое и повысить его твердость и прочность.

● Полировка поверхности: Полировка может уменьшить поверхностные дефекты хромированного слоя, увеличить плотность поверхности и, таким образом, улучшить твердость.

Как повысить твердость хромированного слоя хромированных роликов?

После изучения основных факторов, влияющих на твердость хромированного слоя, была определена твердость хромированного слояхромированные роликиможно улучшить с помощью следующих технических средств.

Оптимизация параметров процесса гальванопокрытия

Оптимизация параметров процесса гальванопокрытия — прямой путь к повышению твердости хромированного слоя. Конкретные меры включают:

● Регулировка плотности тока: Увеличивая плотность тока, можно сделать зерна хромированного слоя мельче, тем самым повысив твердость. Однако следует отметить, что чрезмерно высокая плотность тока может привести к тому, что поверхность покрытия станет шероховатой или потрескавшейся, поэтому требуется тонкая регулировка.

● Контроль состава раствора: отрегулируйте соотношение хромовой кислоты и серной кислоты в гальваническом растворе, чтобы обеспечить однородность и стабильность раствора, что может оптимизировать твердость хромового слоя.

● Стабилизация температуры: поддержание температуры гальванического раствора в подходящем диапазоне (обычно 50–60 градусов по Цельсию) способствует формированию хромового слоя высокой твердости.

Улучшить материал и обработку субстрата

Выбор и обработка материала подложки имеют решающее значение для твердости хромового слоя. Вот несколько предложений по улучшению:

● Выберите материал подложки с высокой твердостью: по возможности выбирайте в качестве подложки материал с более высокой твердостью (например, высокоуглеродистую сталь или инструментальную сталь), чтобы улучшить окончательную твердость хромового слоя.

● Обработка поверхности: благодаря точной полировке поверхности можно уменьшить шероховатость поверхности подложки, а также улучшить прочность сцепления и твердость хромового слоя.

Использовать технологию композитного покрытия

Технология композитного покрытия заключается в добавлении других твердых частиц (таких как карбиды или оксиды) в хромовый слой для повышения твердости покрытия. Эта технология значительно повышает твердость и износостойкость за счет равномерного распределения твердых частиц в хромовом слое в процессе хромирования для формирования композитной структуры.

● Нанокомпозитное покрытие: использование твердых частиц наномасштаба позволяет сформировать более плотную структуру в слое хромового покрытия, значительно повышая твердость.

● Карбидное композитное покрытие: добавляя в слой хромового покрытия такие материалы, как карбид вольфрама или карбид кремния, можно дополнительно повысить износостойкость и твердость покрытия.

Применение технологии постобработки

Обработка после нанесения покрытия является эффективным средством для повышения твердости слоя хромового покрытия. Распространенные методы последующей обработки включают термическую обработку и полировку поверхности:

● Термическая обработка: Соответствующая термическая обработка слоя хромового покрытия (например, отпуск или закалка) может устранить внутренние напряжения и повысить твердость. Температуру и время термической обработки необходимо регулировать в соответствии с конкретными характеристиками слоя хромового покрытия.

● Полировка поверхности: точная полировка может уменьшить дефекты на поверхности слоя хромового покрытия, увеличить плотность поверхности и, таким образом, повысить твердость и долговечность.

Ищете первоклассные промышленные ролики по конкурентоспособным ценам? Компания ДжХ Машины, основанная в 2001 году, является профессиональным производителем, нацеленным на удовлетворение ваших потребностей. Наша продукция варьируется от охлаждающих роликов до хромированных роликов, все они производятся на нашем заводе, сертифицированном по стандарту ISO9001. Мы обслуживаем такие отрасли, как производство литиевых аккумуляторов, упаковка и горнодобывающая промышленность, обеспечивая точность и долговечность каждого продукта. Покупайте напрямую с нашего завода и воспользуйтесь оптовыми предложениями и исключительным обслуживанием.